製品/ワークの搬送能力、つまりは生産能力というのは工場の中で重要な指標であり、生産能力から生産計画が建てられ、生産計画からお客様へ商品を売ることができるという、工場での生命線を持っています。

生産能力を管理する工場側からすると、今この設備ではどの程度の生産能力が出ているか、非常に気になるところです。

生産能力が出ていないということは、生産計画上問題になるので、生産能力が出ていない部分を速やかに解決しなければならないのです。

工場側からすると、生産能力がわかるようにタクト計測をして欲しいという要望と、他装置や他設備に製品/ワークを受け渡す際に一定の能力で管理して欲しいとの要望がよくあります。

一定の能力で供給しないと、他設備がオーバーフローしてしまうということがよくありますので、搬送系の設備屋さんはよくやる手法で、それを搬送タクト管理といいます。

今回は、現場で良く使用されている搬送タクトの管理術について紹介します。

www.niwakafa.com

www.niwakafa.com

搬送タクト計測方法

はじめに

能力やタクトを測定する場合、スマートフォンやストップウォッチで計測すれば済むと思います。

ではなぜ、PLC(シーケンサ)を使用するのかといいますと、『人によって時間が異なってしまう』からです。

時間が異なってしまう理由として

・ボタンを押すタイミングが違う

・計測を開始するタイミングが違う

・計測を完了するタイミングが違う

などが挙げられます。

そんなに計測時間に違いはないじゃないのか。という意見もあると思いますが、それは能力次第だと考えてください。

例えば、能力10秒の場合、0.1秒誤差が生じても、0.1sec ÷ 10sec × 100% = 1%の誤差となります。

しかし、能力1秒の場合、0.1秒誤差が生じると、0.1sec ÷ 1sec × 100% = 10%となります。

※ここでいう誤差は、『2人で計測した場合の誤差』 ÷ 『能力』という計測誤差が能力に占める割合のことです。

上記の計算から能力の時間が短くなるほど、計測した際の誤差が大きくなることがわかります。

このことからPLC(シーケンサ)で参考値として計測させることが必要となります。

製品1個あたりの能力が1秒ならまだいいのですが、製品1個あたり能力が0.44秒の時は計測する度に計測時間がばらつき、本当にライン能力が出ているかわからなかったです。笑

計測方法

PLC(シーケンサ)のタイマー(T)ではカウントすることができず、またカウンタ(C)でも計測することができません。

ですので、今回使用するのはデータレジスタ(D)となります。

SM409:0.01秒クロックを使用し、SM409の立ち上がりでデータレジスタ(D)に値をプラス(+)していけば出来ます。

広告

プログラム例

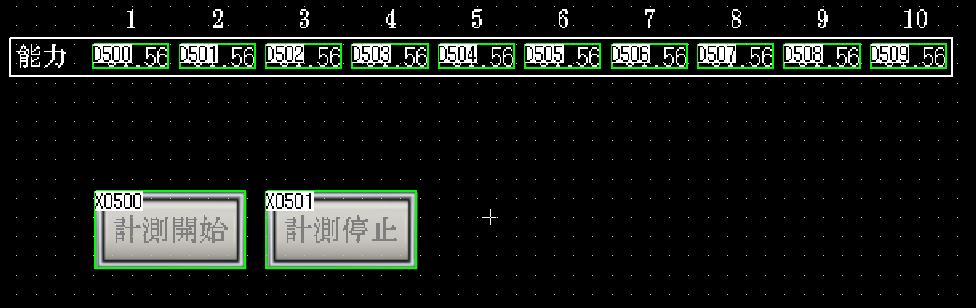

X500:計測開始

X501:計測停止

Y501:計測停止ランプ

L500:計測中

D500:現在計測時間

D501:前回計測時間

D502:2回前計測時間

・・・

D509:9回前計測時間

DSFL:データシフト

『作成参考記事』

www.niwakafa.com

SM411:0.2秒クロック(シミュレーションは0.1秒スキャンのため、SM409をSM411に変更)

タッチパネル

『作成参考記事』

www.niwakafa.com実例動画

計測開始ボタンを押すと、まずDSFLでデータをシフトします。

その後、現在計測時間のデータレジスタD500に計測時間をプラス(+)していきます。

L500がON中は計測しますが、計測停止ボタンX501を押すとL500がOFFするため、計測停止されます。

広告

コンベアによる搬送タクト管理プログラム

立ち上がりパルス否定で行うシーケンス制御の搬送タクト管理術

搬送タクト管理 コンベヤ例

搬送タクト管理 コンベヤ例

Point.コンベヤ1からコンベヤ2へ搬送するタクトを管理する

コンベヤ1にセンサーX0がONしたら一定時間間隔でコンベヤ2のセンサーX1へ搬送したいということが現場ではよくあります。

つまり、コンベヤ1はペースメーカーであり、早く到着してしまった搬送物もいったんコンベヤ1上で停止し、一定時間後にコンベヤ2へ搬送させるというプログラムを今回紹介します。

搬送タクト管理 タイムチャート

搬送タクト管理 タイムチャート

Point.T0のリセットはL100のb接点でなく立ち上がり否定を使う

T0のタイマーリセットにL100の立ち上がり否定を使用する理由としてはPLC上で正確に搬送タクトを管理することが可能となるからです。

T0のタイマーリセットをL100のb接点で行うと、搬送タクトは搬送時間を含んだものとなってしまうため、正確に搬送タクトを管理することができなくなります。

あえて2secクロックタイマーを立ち上がり否定で行ってきたのはここへの導入をわかりやすくするためであり、b接点でクロックパルスを生成することもできますが、以前の過去記事を読んでくださった方からすると、この立ち上がりパルス否定を学んでいるため飲み込みも早いかと思います。

www.niwakafa.com

www.niwakafa.com

搬送タクト管理プログラム例

搬送タクト管理 プログラム解説1

搬送タクト管理 プログラム解説1

Point.センサー入力はなるべくチャタリング防止タイマーを設ける

搬送タクト管理 プログラム解説2

搬送タクト管理 プログラム解説2

Point.現場ではよく使用される搬送タクト管理プログラム

どうしてもセンサーのチャタリングや搬送物の途中投入があると、下流装置に対して能力以上で搬送してしまうことが発生します。

そのようなことを防止するために必ず搬送タクトを一定に保つためのタイマーを用意するのが現場のラダープログラマーとなります。

搬送タクトを管理せず上手く行くラインは、上流から正常に搬送物が流れてくる状況であり、そのようなラインは途中投入やトラブルが少ないラインです。

そのような安定したラインはあまりなく、通常時から搬送タクトを管理するプログラムを組み込んでおくと安心して生産立ち合いを乗り切れるかと思います。

搬送タクト管理プログラム シミュレーション

搬送タクト管理 シミュレーションyoutu.be

※音声はありません。

まとめ

・T0のリセットはL100のb接点でなく立ち上がり否定を使う

・センサー入力はなるべくチャタリング防止タイマーを設ける

・現場ではよく使用される搬送タクト管理プログラム